|

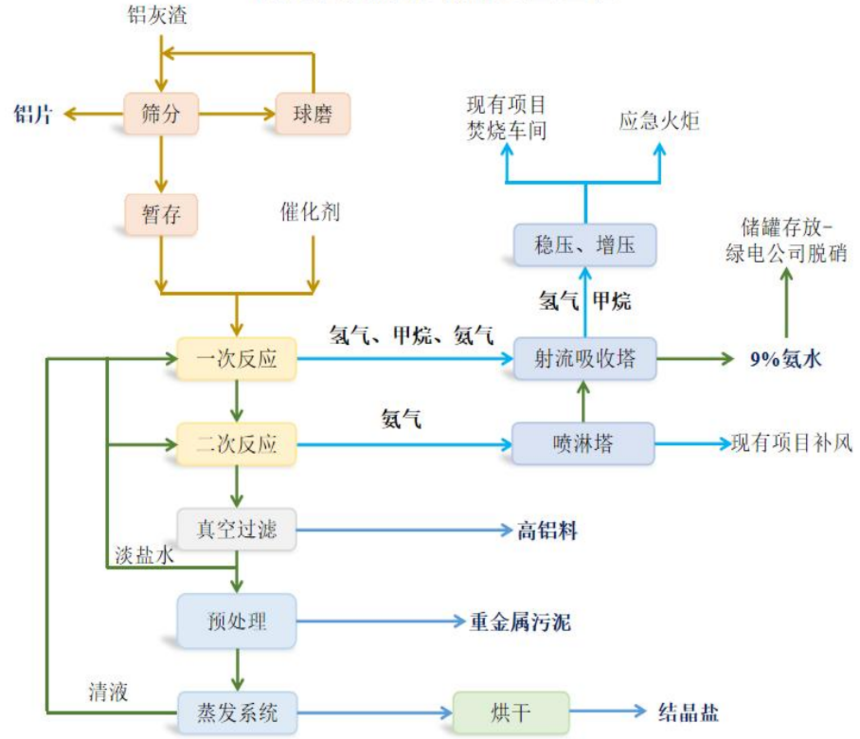

朗泰环境-------二次铝灰处置工艺说明(1)预反应 首先向预反应釜中加入计量的水(包括自来水、压滤母液),再通过螺旋输送机加入经计量的铝灰仓内的铝灰、生石灰仓内的生石灰,控制水:铝灰:生石灰=10:5:1,在加粉料的管道中同时喷入水,降低预反应釜内的起尘量。开始进行搅拌(搅拌速率45 RPM)、混料,其中极少部分氮化铝和水发生反应生成氢氧化铝和氨气。为尽可能减少预反应阶段产生的氨气,加料过程和混料过程需快速完成,本项目控制预反应时间为0.5h。混合均匀后的浆料立即转入水解反应釜,变更后,1个预反应釜对应5个水解反应釜,即1个预反应釜混合好的物料先加入1#水解反应釜,该预反应釜再进行预反应混合,混合好的物料再加入2#水解反应釜,依次操作。主要反应方程式见水解工序分析。 生石灰由罐车运送至厂内生石灰仓卸料,生石灰仓在进料与出料过程产生的仓顶粉尘(G2-1),采用仓顶除尘器处理后,与经处理后的铝灰投料粉尘一并排放。 预反应过程产生的少量预反应废气(G2-2)负压收集后,采用“水喷淋(投料)+水喷淋”处理,经处理后的废气通过1根20m高排气筒(2#)排放。 (2)水解 首先向水解釜中加入上一工序混合好的浆料,再加入经计量的回用水(压滤母液、废气处理设施排水),控制水:铝灰=1:1。在搅拌的条件下,采用蒸汽加热的方式和循环水冷却的方式维持釜液温度在80℃左右,浆料中的氮化铝和水发生反应生成氢氧化铝和氨气,碳化铝和水发生反应生产氢氧化铝和甲烷,反应为放热反应,同时,浆料中浸出的有毒物质氟化物与氢氧化钙发生反应生成氟化钙沉淀。 本项目收集铝灰含氟物质主要为氟化钠、氟化钾,不含冰晶石(Na3AlF6),水解反应釜内,氟化钠、氟化钾与过量的氢氧化钙溶液反应生产稳定的氟化钙,进入干料,最终进入墙板;对照《危险废物鉴别标准 浸出毒性鉴别》,无机氟化物浸出液中危害成分浓度限值不包括氟化钙。因此氟化物的浸出毒性得到有效去除。 常温下,铝灰、生石灰、水基本不反应,因此,需要升温过程。水解反应包括升温段和反应段两个阶段。 ①升温段 水解反应釜内的浆料常温,通过夹套蒸汽加热,通过反应釜温度变送器控制,使得浆料升温至80℃,停蒸汽。(蒸汽压力全程保持<0.1MPa,温度<110℃)。加热时间约1h。加热段反应釜全程保持搅拌运行,搅拌速率45RPM。 ②水解反应段 水解反应时间3-4h,反应过程中同时搅拌,搅拌转速30-45RPM。反应过程中间隔30min取样检测浆料内铝灰含氮量,直到检测含氮率低于0.3%,反应液转入压滤机。水解产生的水解废气(G2-3)负压收集至氨水吸收装置(硫铵反应装置备用)处理,再经1根20m高排气筒(3#)排放。氮化物(以N元素计,%)的设计转化率为95%,氟化钠、氟化钾设计转化率为100%。 水解反应的初期需要蒸汽将釜内温度提升至80℃左右,达到水解反应所需的最佳温度。该反应为放热反应,反应过程中释放大量的热,在水解反应中后期需对反应釜进行降温,采用夹套常温循环水将温度控制在80~90℃。采用釜内的温度变送器控制蒸汽或循环水的流量。 主反应: AlN+3H2O = Al(OH)3↓+NH3↑ Al4C3+12H2O = 4Al(OH)3↓+3CH4↑ 副反应: Na2O+ H2O = 2NaOH K2O+ H2O = 2KOH CaO+ H2O = Ca(OH)2 2Al+6H2O =2 Al(OH)3↓+3H2↑ 2NaOH+Al2O3 = 2NaAlO2 + H2O 2Al+2NaOH+2H2O = 2NaAlO2 + 3H2↑ 浸出的氟化物(主要为氟化钠、氟化钾),与溶液中Ca2+发生以下反应: 2F-+ Ca2+= CaF2↓ (3)压滤 水解后的浆液进入压滤机进行压滤,得到的固相(滤饼)转入烘干工序,液相(压滤母液)回至水解工序。压滤过程产生的压滤废气(G2-4)、压滤母液槽产生的母液槽废气(G2-5)进入氨水吸收装置(硫铵反应装置备用)处理。 (4)蒸发浓缩结晶(除盐) 压滤母液含有可溶性的氯盐等,回用于预反应工序及水解工序,每20批次进行一次提盐,以降低压滤母液中的盐分。压滤母液进入三效蒸发器,使用蒸汽为热源,蒸发浓缩结晶得到废盐(S2)。蒸发产生的水蒸气(可能含微量氨)经循环水间接冷凝后,形成提盐后冷凝水,回用于预反应工序和水解工序。 此工序产生的水蒸气经冷凝后打回压滤母液槽暂存(回用于预反应工序及水解工序和预反应工序),可能含有的氨基本被冷凝到提盐后冷凝水中,即使存在未被冷凝至冷凝水中的氨也将伴随回用水管道全部进入到密闭的母液槽内,由于母液槽产生的氨已在母液槽废气核算,故不再对蒸发浓缩结晶工序产生的氨进行单独核算。 (5)烘干 将滤饼转入烘干工序,采用天然气为热源的热风炉进行烘干(天然气燃烧产生的热烟气直接加入烘干炉),控制烘干温度为200~220℃。 烘干工序产生的烘干废气(G2-6),采用“旋风除尘”处理,再与经水喷淋(投料)后的预反应废气(G2-2)一并处理后排放。 水解脱氮系统工艺流程及产污环节见图2.1。

|